Budowa nowoczesnych hal produkcyjnych

Hale produkcyjne to specjalistyczne obiekty przemysłowe przeznaczone do prowadzenia procesów wytwórczych, magazynowania materiałów oraz organizacji logistyki w przedsiębiorstwach. Ich konstrukcja i wyposażenie zależą od specyfiki produkcji, wymagań technologicznych oraz wielkości przedsiębiorstwa.

Współczesne hale produkcyjne często wyposażane są w systemy wentylacji, ogrzewania i klimatyzacji, instalacje przeciwpożarowe, a także rozwiązania automatyzujące procesy produkcyjne. Coraz większą rolę odgrywa także ekologia – projektanci uwzględniają m.in. technologie oszczędzające energię czy wykorzystanie odnawialnych źródeł.

W jakich branżach najbardziej potrzebne są nowoczesne hale?

Hale produkcyjne znajdują zastosowanie w niemal każdej branży przemysłowej – od przemysłu lekkiego i spożywczego, przez produkcję maszyn i urządzeń, aż po przemysł chemiczny czy elektroniczny. Mogą być również wykorzystywane jako magazyny, centra logistyczne czy laboratoria przemysłowe.

Aspekty uwzględniane w projektowanie hal produkcyjnych

Kluczowe znaczenie ma analiza potrzeb inwestora, czyli dostosowanie obiektu do rodzaju produkcji, wielkości parku maszynowego oraz organizacji pracy. Ważnym elementem jest także ergonomia przestrzeni, aby zapewnić optymalny przepływ materiałów, produktów i pracowników.

Projektanci muszą zadbać o bezpieczeństwo – zarówno konstrukcji (odporność na obciążenia, warunki atmosferyczne), jak i użytkowników (systemy przeciwpożarowe, drogi ewakuacyjne, wentylacja).

Coraz częściej w halach produkcyjnych stosuje się rozwiązania proekologiczne, takie jak energooszczędne systemy grzewcze i oświetleniowe czy instalacje fotowoltaiczne.

Istotnym aspektem jest również elastyczność projektu, czyli możliwość rozbudowy lub modernizacji hali w przyszłości, co pozwala na dostosowanie jej do zmieniających się potrzeb firmy.

Technologie wykorzystywane w budowie hal produkcyjnych

Budowa nowoczesnych hal produkcyjnych to proces wymagający zastosowania zaawansowanych technologii, które gwarantują trwałość konstrukcji, funkcjonalność i energooszczędność. Współczesne obiekty muszą być dostosowane do specyfiki prowadzonej działalności, a także umożliwiać elastyczne zmiany w przyszłości. Poniżej przedstawiamy najważniejsze technologie wykorzystywane w tym procesie.

Konstrukcje stalowe

Konstrukcje stalowe są podstawą wielu nowoczesnych hal produkcyjnych. Stal charakteryzuje się wysoką wytrzymałością i lekkością, co pozwala na budowę dużych przestrzeni bez konieczności stosowania wewnętrznych podpór. Dzięki temu wnętrza hali są bardziej funkcjonalne, umożliwiają swobodną organizację stanowisk produkcyjnych, magazynowych czy logistycznych. Konstrukcje stalowe są również łatwe do rozbudowy i modyfikacji, co czyni je elastycznym rozwiązaniem dla dynamicznie rozwijających się przedsiębiorstw.

Prefabrykacja

Prefabrykacja polega na wytwarzaniu elementów konstrukcyjnych, takich jak ściany, dachy, belki czy słupy, w zakładach produkcyjnych, a następnie montowaniu ich na placu budowy. Dzięki temu proces wznoszenia hali jest szybszy i bardziej precyzyjny, a jakość poszczególnych komponentów jest wyższa niż przy budowie tradycyjnej. Prefabrykacja pozwala również ograniczyć uciążliwości związane z pracami na placu budowy i zmniejsza wpływ warunków atmosferycznych na harmonogram inwestycji.

Nowoczesne systemy izolacyjne

W halach produkcyjnych bardzo istotne jest utrzymanie odpowiedniej temperatury i akustyki. Dlatego stosuje się nowoczesne systemy izolacyjne, takie jak płyty warstwowe z rdzeniem z poliuretanu lub wełny mineralnej. Zapewniają one doskonałą izolację termiczną, a także chronią wnętrze hali przed hałasem zewnętrznym. Takie rozwiązania wpływają nie tylko na komfort pracy, ale także na zmniejszenie kosztów ogrzewania i klimatyzacji.

Technologie energooszczędne

Współczesne hale produkcyjne projektowane są z myślą o minimalizacji kosztów eksploatacyjnych i ograniczeniu wpływu na środowisko. Stosuje się oświetlenie LED, instalacje fotowoltaiczne, pompy ciepła oraz systemy odzysku energii. Energooszczędne rozwiązania pozwalają nie tylko na zmniejszenie zużycia energii, ale także na poprawę warunków pracy i spełnienie wymogów dotyczących zrównoważonego budownictwa.

Automatyzacja i inteligentne systemy zarządzania

Nowoczesne hale produkcyjne coraz częściej wyposażane są w inteligentne systemy BMS (Building Management System), które umożliwiają kontrolę i automatyzację różnych funkcji obiektu. Systemy te pozwalają zarządzać ogrzewaniem, wentylacją, oświetleniem, a także monitorować bezpieczeństwo hali, w tym systemy przeciwpożarowe i alarmowe. Automatyzacja przyczynia się do optymalizacji kosztów eksploatacji i zwiększenia bezpieczeństwa pracy.

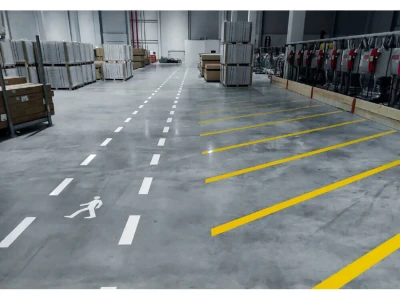

Nowoczesne posadzki przemysłowe

Podłogi w halach produkcyjnych muszą być odporne na duże obciążenia mechaniczne, ścieranie i działanie chemikaliów. Wykonuje się je z betonu z dodatkowymi powłokami epoksydowymi, poliuretanowymi lub antypoślizgowymi, które zapewniają trwałość i bezpieczeństwo. Nowoczesne posadzki mogą również posiadać właściwości antystatyczne lub samopoziomujące, co zwiększa komfort pracy i minimalizuje ryzyko wypadków.

Budowa hal produkcyjnych to dziś połączenie tradycyjnych rozwiązań konstrukcyjnych z nowoczesnymi technologiami. Stosowanie stalowych konstrukcji, prefabrykacji, izolacji wysokiej jakości, energooszczędnych systemów, automatyzacji i wytrzymałych posadzek pozwala tworzyć hale funkcjonalne, bezpieczne i trwałe. Dzięki tym rozwiązaniom nowoczesne obiekty produkcyjne są nie tylko wydajne, ale również przyjazne dla środowiska i łatwe do modernizacji w przyszłości.

Materiały stosowane w budowie hal produkcyjnych

Budowa nowoczesnych hal produkcyjnych wymaga zastosowania materiałów trwałych, wytrzymałych i odpornych na różnorodne czynniki zewnętrzne. Dobór odpowiednich materiałów jest kluczowy dla bezpieczeństwa konstrukcji, jej funkcjonalności i efektywności energetycznej. Do najczęściej stosowanych należą:

- Stal konstrukcyjna – to podstawowy materiał do budowy szkieletu hali. Wysoka wytrzymałość pozwala na wznoszenie dużych powierzchni bez wewnętrznych podpór. Umożliwia szybki montaż i łatwą rozbudowę obiektu.

- Beton i prefabrykaty betonowe stosowane do fundamentów, posadzek przemysłowych i niekiedy ścian nośnych. Beton jest trwały, odporny na obciążenia mechaniczne i chemiczne. Prefabrykaty betonowe przyspieszają czas budowy i gwarantują wysoką jakość elementów.

- Płyty warstwowe stosowane są do izolacji ścian i dachów hali. Składają się z rdzenia izolacyjnego (poliuretan, wełna mineralna) oraz okładzin stalowych. Zapewniają doskonałą termo- i akustykę oraz szczelność obiektu.

- Aluminium wykorzystywane jest w konstrukcjach lekkich, np. elementach fasad, okien czy pergoli dachowych. To materiał odporny na korozję, łatwy w obróbce i montażu, estetyczny.

- Szkło i poliwęglan wykorzystywane są w świetlikach dachowych i oknach, zapewniają naturalne doświetlenie wnętrza. Poliwęglan jest lekki i odporny na uderzenia, szkło hartowane – trwałe i estetyczne.

- Materiały izolacyjne - oprócz rdzeni w płytach warstwowych stosuje się także pianki poliuretanowe, maty termoizolacyjne czy wełnę mineralną. Zapewniają oszczędność energii i komfort pracy w hali.

- Posadzki przemysłowe wykonuje się z betonu z dodatkowymi powłokami epoksydowymi, poliuretanowymi lub antypoślizgowymi. Dzięki zastosowaniu takich materiałów posadzki są odporne na obciążenia, ścieranie i działanie chemikaliów. Niektóre posadzki mają właściwości antystatyczne lub samopoziomujące.

Nowoczesne hale produkcyjne powstają z połączenia tych materiałów, co pozwala na uzyskanie konstrukcji trwałej, bezpiecznej i energooszczędnej, a jednocześnie elastycznej i łatwej do modernizacji w przyszłości.

Etapy budowy hali produkcyjnej

Budowa hali produkcyjnej to złożony proces, który wymaga precyzyjnego planowania i koordynacji wielu prac. Etapy realizacji inwestycji można podzielić na kilka głównych faz:

1. Planowanie i projektowanie – ten etap obejmuje analizę potrzeb inwestora i specyfiki produkcji, wybór lokalizacji, uwzględnienie dostępności komunikacyjnej i infrastruktury, opracowanie projektu architektonicznego i konstrukcyjnego hali, w tym planów instalacji elektrycznych, wentylacyjnych i wodno-kanalizacyjnych, uzyskanie niezbędnych pozwoleń i decyzji administracyjnych.

2. Prace przygotowawcze polegają na wyrównaniu terenu i przygotowanie fundamentów, przyłączeniu mediów – woda, prąd, gaz, kanalizacja, sieć teleinformatyczna, oznakowaniu stref budowy i przygotowanie placu pod montaż konstrukcji.

3. Budowa konstrukcji, czyli montaż szkieletu hali – najczęściej stalowego lub mieszanej konstrukcji stalowo-betonowej, montaż ścian i dachów, często z użyciem prefabrykatów i płyt warstwowych, wykonanie otworów drzwiowych, okiennych i świetlików dachowych.

4. Instalacje wewnętrzne ten etap obejmuje montaż instalacji elektrycznej, oświetleniowej i grzewczej, instalację wentylacji, klimatyzacji i systemów przeciwpożarowych, układanie posadzek przemysłowych odpornych na obciążenia i ścieranie, montaż systemów automatyki i sterowania (BMS, linie produkcyjne, oświetlenie).

5. Wykończenie i odbiór, czyli malowanie i zabezpieczenie powierzchni, montaż drzwi, bram i elementów wyposażenia hali, testy techniczne instalacji i systemów bezpieczeństwa, odbiory budowlane i uzyskanie pozwolenia na użytkowanie.

6. Oddanie hali do użytku poprzedza przeprowadzenie próbnej eksploatacji, wdrożenie stanowisk produkcyjnych i magazynowych, szkolenie personelu w zakresie obsługi instalacji i bezpieczeństwa.

Budowa hali produkcyjnej wymaga ścisłej współpracy między inwestorem, projektantami, wykonawcami konstrukcji i specjalistami od instalacji. Każdy etap ma kluczowe znaczenie dla bezpieczeństwa, funkcjonalności i trwałości obiektu.

Fot. magazyny.online

Treści powiązane

Płyta XPS

Płyty PIR – izolacja cieplna budynków

Przyłącze kanalizacyjne

Betonowe posadzki przemysłowe

Przyłącze gazowe

Rozwój budownictwa prefabrykowanego

Posadzki w przemyśle spożywczym

Mechaniczna stabilizacja gruntu

Szkło laminowane w budownictwie

Montaż elementów prefabrykowanych

Przyłącze energetyczne

Posadzki żywiczne – rodzaje, właściwości, zastosowania