Prefabrykaty - fakty i praktyka. Planowanie inwestycji i proces projektowy - komentuje inż. Jacek Trzcieliński

Mgr inż. budownictwa Jacek Trzcieliński to ekspert w zakresie budownictwa prefabrykowanego z wieloletnim doświadczeniem wykonawczym w kraju i za granicą, kierownik zakładu prefabrykacji oraz konsultant w tej specjalizacji. Poniżej prezentujemy pierwszą część publikacji autora, poświęconą prefabrykacji.

***

Z jakiego powodu deweloperzy z rozwiniętych gospodarek zachodnich wybierają technologię prefabrykacji zamiast technologii monolitycznej lub mieszanej tj. monolityczno-murowanej? Czy z powodu zamiłowania do piękna osiedli epoki PRL? Czy z chłodno skalkulowanego rachunku ekonomicznego?

Pytanie zgoła retoryczne, lecz w wyniku braku stosownej wiedzy na rynku, odpowiedź pozostaje błędnie rozpatrywana jedynie w kontekście wyższego kosztu robocizny w krajach Europy Zachodniej i Północnej.

Nie sposób skrócić złożonej problematyki do kilku stron maszynopisu, a tym bardziej do jednego akapitu, który w czasach tabloidyzacji i „clickbaitów” stał się standardowym nośnikiem informacji. Parafrazując prawo Kopernika-Greshama „Łatwiej przyswajalna i prosta w przekazie treść wypiera z obiegu informacji treść merytoryczną wymagającą wiedzy i przemyślenia”.

Aby uniknąć nadmiernie infantylnego spłycania rozwinięcie powyższej myśli nastąpi w niniejszym artykule, który został rozbity na 3 części i stanowi zarys problematyki.

- Planowanie Inwestycji oraz Proces Projektowy

- Planowanie Produkcji i Proces Produkcji

- Planowanie Montażu oraz Proces Budowlano-Montażowy

Nie sposób rozpatrywać rozłącznie przyspieszenia harmonogramu budowy oraz założeń projektowych, gdyż wszystkie te aspekty są ze sobą ściśle skorelowane, dlatego część informacji będzie się wzajemnie przeplatać, czym tym bardziej zachęcam do zapoznania się z całością materiału.

Planowanie inwestycji oraz proces projektowy

Zalążkiem odpowiedzi na postawioną hipotezę niech będzie znacząco uproszczony rachunek czasu zwrotu inwestycji, tak aby ukazać ekonomiczną ideę technologii. W danym czasookresie inwestycyjnym deweloper przeznacza 50 000 000 PLN na inwestycję w dużej aglomeracji miejskiej (Trójmiasto, Warszawa, Poznań, Kraków). Zależnie od poszczególnych inwestycji koszt budowy wraz z działką wynosi 5000-8000 PLN / PUM. Średnio 6500 PLN / PUM.

Wobec powyższego w danym czasookresie deweloper wybuduje 50 000 000 / 6500 = 7 700 PUM. Narzut rzędu 20% daje cenę sprzedażową rzędu 7 700 x 1,2 = 9240 PLN / PUM. Przy dobrej organizacji przedsięwzięcia inwestycyjnego harmonogram realizacji następuje średnio dwukrotnie szybciej niżeli w technologii monolityczno-murowanej. Z finansowego punktu widzenia zwiększa to wartości w Bilansach i RZiS jak obroty, przychody, zysk, etc. Z zarządczego punktu widzenia pozwala dynamiczniej reagować na fluktuacje koniunktury sprzedażowej jak oraz inne czynniki rynkowe o czym więcej w dalszej części artykułu.

Zakładając, iż w realizacjach za pomocą obu technologii nie wystąpią koszty dodatkowe, to porównując dyletancko cenę jednostkową m2 stanu surowego w technologii prefabrykacji okaże się iż jest to koszt droższy o 10-15%. W dalszej części postaram się wykazać, iż przy dobrej organizacji oraz przy przemyślanych rozwiązaniach jesteśmy ograniczyć koszty innych branż niwelując tym samym ww. 10-15%-centowy większy koszt stanu surowego oraz zwiększyć PUM o kilka %.

Natomiast w perspektywie ciągłości przedsięwzięć inwestycyjnych oznacza to nadal 2 x 0,9 = 1,8 $$$ / (czasookres inwestycyjny) zamiast 1 x 1,0 $$$ / (czasookres inwestycyjny). Ideą jest więc aby przyspieszyć obrót zainwestowanych pieniędzy, a tym samym zwiększyć sprzedaż i zysk w tym samym okresie czasu.

Największą niedogodnością Inwestora przyzwyczajonego do projektu wykonawczego, który powstaje w trakcie lub „powykonawczo” jest konieczność decyzji o wyborze technologii na samym początku, tj. na etapie koncepcji. W przeciwnym wypadku mocne strony technologii nie zostaną wykorzystane, natomiast słabe strony technologii spowodują nieprzewidziane koszty dodatkowe. Technologia prefabrykacji wymusza, aby Inwestycja była prowadzona profesjonalnie od założeń projektowych i budżetowania poprzez koordynację projektową po harmonogramowanie i organizację placu budowy.

Przepływ środków finansowych rozkłada się inaczej. Nakłady początkowe są zwiększone. Zarówno prace projektowe wymagają przyspieszenia ponieważ projekt wykonawczy w skład którego wchodzi projekt warsztatowy prefabrykatów musi być gotowy. Wszelkie detale budowlane oraz instalacyjne muszą być na tym etapie rozwiązane. Większość robót żelbetowych zostaje przeniesiona na teren fabryki, wobec czego koszty materiałów i robocizny z tym związanych również ulegają konsolidacji.

Jednakże w przypadku fabryki Inwestor lub bank posiada zabezpieczenie w gotowym materiale, który nawet w przypadku perturbacji z podwykonawcami jest w stanie kontynuować inwestycję minimalizując ryzyko dużych obsunięć przekazania inwestycji do użytkowania. W przypadku prac stanu surowego całkowicie wykonywanych na terenie budowy każdy brak kadrowy, partii materiałów, czy innych zdarzeń losowych powoduje każdorazowo obsunięcie prac stanu surowego czy blokadę frontu robót podwykonawców. Rodzi to koszty dodatkowe, które zostaną pokryte przez Inwestora lub… w toku dalszej części prac dany podwykonawca będzie zdesperowany „odkuć się” poprzez roboty dodatkowe, niby nieprzewidziane w umowie. Szczególnie w przypadkach, kiedy to sporządzana była bez gotowego projektu wykonawczego.

Przykład krajów skandynawskich pokazuje w tym miejscu kluczową rolę prawa budowlanego oraz cywilnego, np. szwedzkich aktów prawnych regulujących wszelkie usługi budowlane. Mianowicie jednolity wzór umów o wszelkie roboty budowlane z jasnym, klarownym zakresem obowiązków poszczególnych uczestników procesu budowlanego. Należy nadmienić, iż akty te nie powstały w ministerialnych gabinetach lecz „oddolnie” w wyniku spotkań przedstawicieli zrzeszeń inwestorów, wykonawców, rzemieślników oraz producentów materiałów budowlanych. Swego rodzaju FIDIC, który za cel miał zabezpieczenie interesów każdej ze stron. Czy nasze krajowe zrzeszenia dojrzały do tego i są w stanie uczynić coś podobnego? Na jakiej podstawie wspólnie lobbować nowe prawo w Sejmie w końcu porządkując proces budowlany? Czy też zakończy się to duńskim powiedzeniem "Polsk riksdag" o pejoratywnym znaczeniu?

Zadania związane z technologią i organizacją budowy rozpoczynają się już na etapie koncepcji PZT danej inwestycji. Wielkość oraz usytuowanie żurawia stacjonarnego bądź kołowego determinuje jeden z kluczowych parametrów czyli wielkość oraz dopuszczalną masę elementów prefabrykowanych. Koreluje to z przyjętym na etapie koncepcji architektonicznej podziałem na elewacji oraz pomieszczeń. Jak widać angaż merytoryczny oraz kluczowa rola uczestników procesu jest wymuszana już na wczesnym etapie co wymusza na GW bardziej efektywną koordynację gdyż wszelkie niedociągnięcia mają większe oddziaływanie na koszty dodatkowe niżeli przy budowie monolitycznej stąd też preferowaną formą współpracy jest „zaprojektuj-wybuduj a najlepiej pod klucz bo diabeł tkwi w szczegółach”. Niezbędna jest tu wczesna rola projekt manager, a przy większych inwestycjach wspomaganie przez dodatkowego managera koordynującego prace projektowe. Ich zadaniem jest spięcie kosztów i założeń projektowych w skróconym lecz zintensyfikowanym procesie projektowym. Skrócenie procesu projektowego oraz ścisła współpraca z wykonawcą jest systemowo wymuszane, ponieważ na tym etapie branżyści powinni być już zaangażowani. Częstokroć podwykonawstwo również działa na zasadzie zaprojektuj-wybuduj, które powoduje, iż rozwiązania projektowe weryfikowane są wewnętrznie przez komórkę realizacyjną pod katem rozwiązań technologicznych i kosztowych. Lecz największą zaletą tego rozwiązanie jest aspekt zapadania decyzji w biurze w kręgu osób bezpośrednio odpowiedzialnych za dane zagadnienie, a nie przez Pana Kazia na budowie przez co w razie wystąpienia ewentualnych niezgodności można szybciej odnaleźć przyczynę zaistniałego problemu.

Systemowe wymuszenie opracowania projektu wykonawczego implikuje uwzględnieniem detali budowlanych w prefabrykatach co pozwala na kolejne przeniesienie części czasochłonnych prac z placu budowy na teren fabryki co przy sprawnym zarządzaniu projektem powinno przekładać się na obniżenie cen jednostkowych części robót budowlano-instalacyjnych. Więcej o redukcji kosztów z placu budowy w dalszej części artykułu natomiast poniżej lista procesów oraz cech materiałowych które można przekuć w zalety redukującą koszty innych branż. Aby uzyskać zamierzone efekty decyzje te muszą być uwzględnione na etapie projektowania i harmonogramu rzeczowo-finansowego.

Aspekty ogólno-budowlane:

- Jakość powierzchni ścian gwarantuje brak tynkowania kat III. Ściany wymagają jedynie tynków kat. IV, czyli natrysku 2 mm. Brak warstwy 10-15 mm tynku to wzrost PUM inwestycji.

- Balkony nie wymagają hydroizolacji i warstw wykończeniowych;

- Ściany zewnętrzne mogą przyjechać z gotową elewacją;

- Ściany zewnętrzne mogą przyjechać z zamontowanymi oknami i parapetami;

- Ściany zawierają szalunki tracone wieńców.

- W schodach, spocznikach i balkonach znajdują się marki stalowe pod barierki;

Aspekty instalacji elektrycznych:

- W ścianach i stropach znajdują się wszelkie puszki elektryczne oraz zatopione rurki PCV z pilotami do przeciągania kabli na budowie;

- W ścianach znajdują się wnęki pod skrzynki rozdzielcze.

- Ww. prace odbywają się bez konieczności bruzdowania, szpachlowania bruzd;

co również przekłada się na brak kolizji ekip elektrycznych i tynkarsko-malarskich oraz wszechobecnego kurzu i gruzu.

Aspekty HVAC:

- W ścianach znajdują się otwory pod instalację HVAC;

- W ścianach znajdują się wycięcia po instalacje c.o. grzejników;

- Z racji charakterystyki betonu (duży gęstość objętościowa) oraz możliwości zastosowania termoizolacji wysokiej jakości (λ = 0,020 W/(m^2*K), gdzie styropian grafitowy λ = 0,031 W/(m^2*K)) możliwe jest uzyskanie zarówno wysokiej izolacyjności cieplnej U jak i, często pomijaną w rozważaniach, dużą bezwładność cieplną czyli zdolność materiału przegrody do akumulacji ciepła w czasie. Bezwładność cieplna jest stricte związana z masą materiału.

Zjawisko fizyczne bezwładności cieplnej można zobrazować poprzez przykład garnków w kuchni. Garnek żeliwny o grubym dnie i ściankach oraz gęstości objętościowej ok 6800-7250 kg/m3 po zdjęciu z gazu jeszcze długo utrzymuje ciepło, podczas gdy lekki garnek aluminiowy o cienkich ściankach i gęstości objętościowej ok 2720 kg/m3 szybko się nagrzeje, ale równie szybko odda ciepło do otoczenia. Jeżeli zapracowany mąż spóźni się pół godziny na posiłek, to gospodyni zmuszona jest ponownie podgrzać potrawę, czyli ponownie zużyć energię.

Przekładając ten przykład na budynki:

Odpowiednikiem ścian zewnętrznych mogą być prefabrykowane ściany żelbetowe o dużej masie oraz lekkie prefabrykowane ściany szkieletowe systemu kanadyjskiego. Obie przegrody mogą uzyskać ten sam współczynnik przenikalności cieplnej U, lecz będą się bardzo różnić bezwładnością cieplną.

Implikacją jest na redukcja zapotrzebowania na energię potrzebną do ogrzania bądź wychłodzenia pomieszczeń, a efektem końcowym dla Inwestora jest zredukowanie przekrojów instalacji grzewczej, w tym wielkości węzła; natomiast dla użytkownika końcowego redukcja bieżącej konsumpcji energii oraz mocy przyłączeniowej w umowie z gestorem sieci.

Aspekty powierzchniowo-finansowe:

Ściany zewnętrzne mogą być wykonane jako:

- Dwuwarstwowe pod tynkowanie. Z racji wysokiej jakości termoizolacji oraz wysokiej wytrzymałości ścian, grubość całkowita przegrody może być mniejsza co przekłada się na zwiększenie PUM. Każdy zaoszczędzony centymetr daje od 0,5 do 1,0 PUM na 100 PUM.

- Dwuwarstwowe z szynami pod elewację z okładzin. Efekt jw.

- Trójwarstwowe. Elewacja betonowa z kolei istotnie skraca czas budowy, likwiduję rusztowania oraz nie wymaga napraw wielokrotnie dłużej niżeli tynk, co jest szczególnie istotne w inwestycjach pod wynajem mieszkań lub powierzchni biurowych.

W przypadku budynków wysokich.

- Wysokość pomieszczeń mieszkalnych wg warunków technicznych wynosić powinna minimum 2,50 m. Niewiele lecz w krajach skandynawskich jest to standard. W przypadku polskich standardów jest to zwykle 2,65 m. Natomiast redukując wysokość do 2,59 m zyskujemy na 13 piętrach 0,78 m wysokości.

- Kolejnym krokiem jest zamiana termoizolacji stropodachu z styropianu na PIR / KOOLTHERM lub panele próżniowe uzyskując kolejne 0,40 – 0,50 m. Średnio 0,45 m.

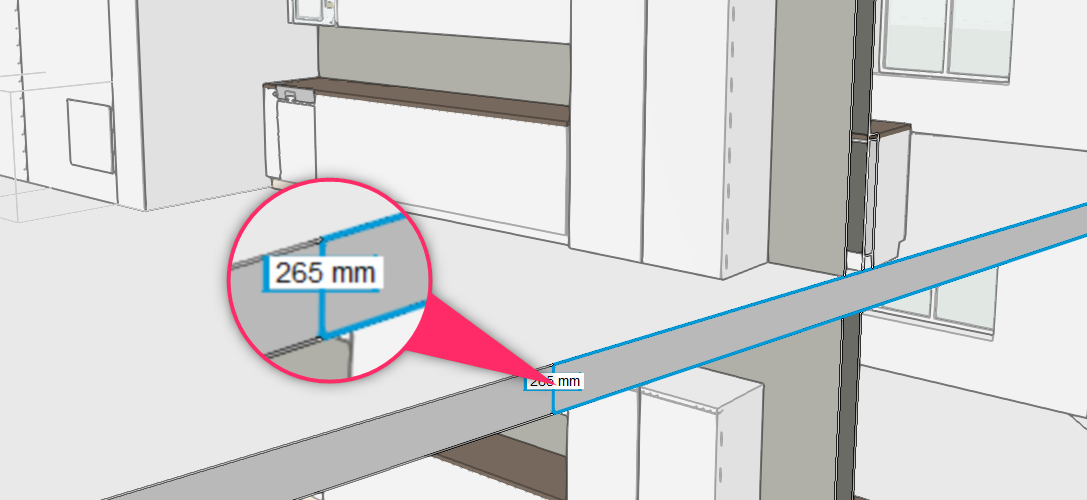

- Strop żelbetowy (np. filigran) projektuje się o grubości 0,250 m w którym zalane są wszystkie instalacje elektryczne, wod-kan-co i wentylacji mechanicznej + mata akustyczna + panele/płytki. Łączna grubość stropu wykończonego = 0,265-0,270 m.

W polskich warunkach jest to najczęściej 0,200 m + folia budowlana + styropian wygłuszający + folia budowlana + szlichta betonowa + panele/płytki = 0,380 m.

Różnica wynosi 0,11 m. Przy 13 kondygnacjach otrzymujemy 1,43 m dodatkowej wysokości.

Sumarycznie 0,78 + 0,45 + 1,43 = 2,66 m. Czyli na tej samej wysokości budynku zyskujemy dodatkowe całe piętro PUMu!

Aspekty związane z warunkami technicznymi:

- Powszechnie wiadomo, iż przegrody żelbetowe monolityczne czy prefabrykowane spełniają stawiane wymogi lepiej niż ściany murowane. Ściany zewnętrzne mogą być termoizolowane za pomoca wełny skalnej lub płyt KOOLTHERM. W przypadku izolacji łatwopalnych jak styropian czy PIR poszczególne kondygnacje oraz otwory odcina się pasem wełny szklanej który również wykonywany jest w zakładzie prefabrykacji.

- Podobnie jak w przypadku bezwładności cieplnej, duża gęstość objętościowa żelbetu, a co za tym idzie masa skutecznie wygłusza dźwięki powietrzne. Ponadto brak bruzdowania ścian pod instalacje elektryczne i sanitarne umożliwia likwidację dodatkowych współczynników bezpieczeństwa w obliczeniach akustycznych.

- Wspomniane w poprzednich punktach posadzki o żelbetowe o grubości 265-270 mm spełniają bezproblemowo wymogi izolacyjności akustycznej. Ochronę przed dźwiękami powietrznymi zapewnia wysoka masa żelbetu, natomiast dźwięki uderzeniowe tłumione są przez maty akustyczne o grubości 3-5 mm rozłożone na całości posadzki. Zależnie od maty poziom wytłumienia wynosi od 17 do 21 dB, gdzie należy pamiętać iż natężenie dźwięku opisane jest za pomocą funkcji logarytmicznych, co oznacza że każde 10 dB stanowi podwojenie natężenia dźwięku. Należy podkreślić, iż maty umożliwiają układanie na nich bezpośrednio zarówno parkietów jak i kleju do płytek.

Kolejnym istotnym czynnikiem jest doświadczenie projektanta konstrukcji, ponieważ w naszym kraju technologia nie jest rozpowszechniona. Na szczęście mamy w kraju kilka biur projektowych, które spełniają te wymogi. Projektant musi posiadać rzeczywistą, a nie teoretyczną wiedzę na temat pracy elementu oraz pracy całego ustroju nośnego. Podobnie jak w przypadku technologii tradycyjnej, złe zrozumienie konstrukcji powoduje wytworzenie „mentalnych dupochronów”, które przekładają się dyskusyjny impas w postaci blokady „ego-odpowiedzialnościowej”, a w efekcie końcowym przedrożenie konstrukcji.

Wiedza musi wykraczać poza odhaczenie kilku opcji w programie obliczeniowym, gdyż nawet odhaczanie opcji wymaga pogłębionej analizy czego doskonałym przykładem są częściowe współczynniki bezpieczeństwa. Ujmując problem skrótowo: podstawą projektowanie konstrukcji na terenie Unii Europejskiej jest zbiór norm powszechnie zwanych Eurokodami. Projektowanie w Eurokodzie oparte jest na metodzie stanów granicznych, gdzie konstrukcja podlega wymiarowaniu przekrojów i sprawdzeniu pod katem spełniania warunków nośności i użytkowania. Podane w normach wartości współczynników bezpieczeństwa wynikają z rachunków prawdopodobieństwa opartych na analizach statystycznych awarii i katastrof budowlanych. Programy obliczeniowe posiadają zbiór podstawowych wartości tychże współczynników. Jednakże współczynniki te można modyfikować.

W przypadku konstrukcji prefabrykowanych, wykonanych w certyfikowanych i audytowanych zakładach produkcyjnych elementy konstrukcyjne podlegają kontroli jakości na kilku etapach, a parametry betonu sprawdzane są każdego dnia w zakładowym laboratorium.

Załącznik A normy do projektowania konstrukcji żelbetowych PN-EN 1992 oraz Załącznik C normy do projektowania konstrukcji prefabrykowanych PN-EN 13369 widnieją zapisy wyraźnie zezwalające projektantowi na znaczącą redukcję współczynników bezpieczeństwa bez naciągania rzeczywistości.

- Kontrola jakości prac zbrojarskich przekłada się na redukcję współczynnika materiałowego dla stali zbrojeniowej z 1,15 do 1,05, czyli o 10% !

- Kontrola jakości mieszanki betonowej pozwala na redukcję współczynnika obciążeń stałych poprzez mnożnik wynoszący nawet 0,90 czyli 10% !

- Kontrola jakości gotowego betonu przekłada się na redukcję współczynnika materiałowego betonu z 1,50 nawet do 1,30, czyli o 20% !

- O ile wymogi przeciwpożarowe zezwolą, to kontrola jakości poszczególnych procesów produkcji pozwala na zastosowanie zmniejszonej otuliny względem konstrukcji monolitycznej. Dla powszechnie występującej klasy wewnątrz pomieszczeń XC1 Cmin dla klas konstrukcji S4 (czyli budynki o standardowym czasookresie trwałości 50 lat) wynosi 10 mm względem 20 mm dla konstrukcji monolitycznej. Redukcja grubości przegrody o 2x10 mm przegrody ściennej czy stropowej o grubości 200 mm do 180 mm spowodują:

- Mniej materiału

- Mniej r-g/m3 betonu

- Mniejszy ciężar własny czyli de facto mniejsze obciążenia na niższe kondygnacje, a w konsekwencji mniejsze naprężenia w niższych elementach, co pozwoli ponownie zoptymalizować nasycenie stalą zbrojeniową.

- Powiększenie PUMu inwestycji

- Kolejnym czynnikiem jest fakt, iż elementy w fazie eksploatacji najczęściej projektowane są w klasach wytrzymałości C30/37, podczas gdy w rzeczywistości ze względu na konieczność szybkiego i bezpiecznego rozformowania elementów stosowane klasy betonu spełniają wymogi klas C35/45, a często C50/60. Te klasy należałoby uwzględnić w modelach obliczeniowych w fazie eksploatacji. Wygeneruje to kolejną kilkuprocentową redukcję wytężenia elementu otwierając możliwość optymalizacji ilości zbrojenia.

Przy skali całości inwestycji, a tym bardziej przy skali szeregu inwestycji, przekłada się to na redukcję dziesiątek ton stali.

Jak widać, konsolidacja prac projektowych, które winny być dobrze skoordynowane oraz korelowane, ujmując kolokwialnie - wymaga odpowiednich ludzi na odpowiednim miejscu.

Niestety kształcenie na polskich politechnikach skupia się w znacznej mierze na jakże ważnych zagadnieniach teorii sprężystości i plastyczności, jednakże ocena końcowa licznych projektów na studiach winna być zarówno poprzez spełnienie warunków stanów granicznych jak i zaprojektowaniu wytężenia na ekonomicznie uzasadnionym poziomie.

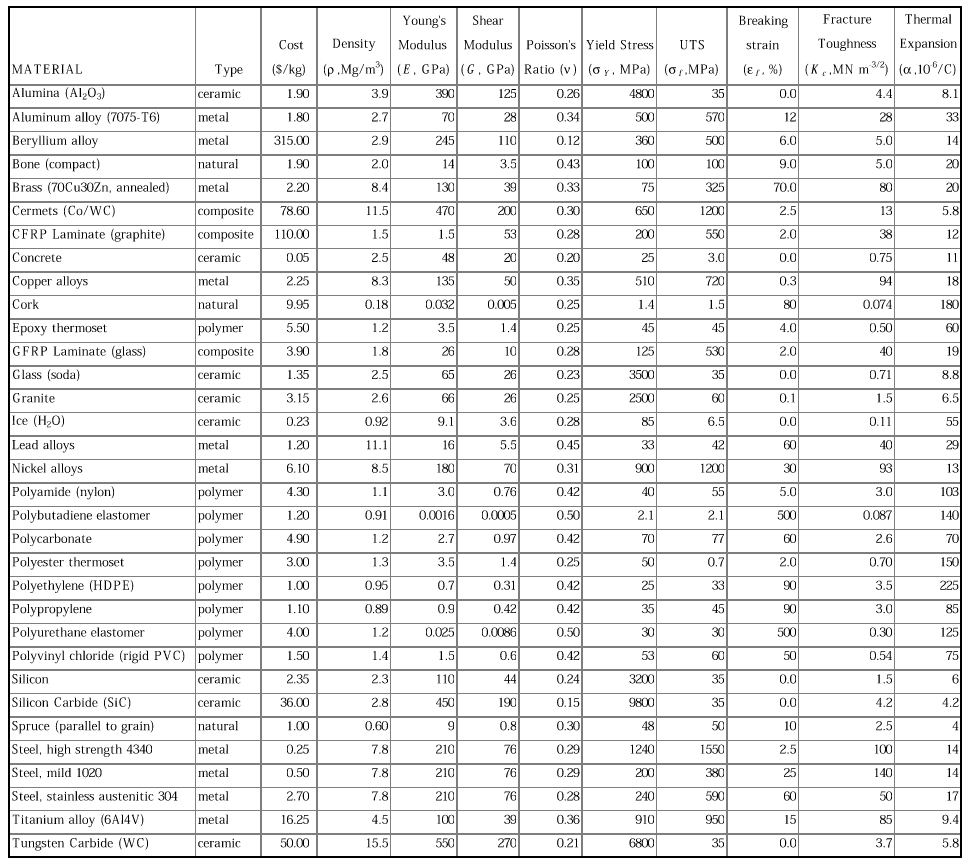

Świetnym komentarzem do tego jest tablica „Właściwości fizyczno-mechaniczne materiałów budowlanych autorstwa Department of Materials Science and Engineering of Massachusetts Institute of Technology, Cambride, MA, USA. Tablica niby taka sama jak „nasze”, ale ma jedną dodatkową kolumnę, której nie ma w polskich podręcznikach wytrzymałości materiałów czy mechaniki budowli. Kolumna umiejscowiona jest na pierwszym miejscu zaraz za nazwą materiału, co dodatkowo podkreśla jej znaczenie.

Treści powiązane

Środki antyadhezyjne i ich rola

Domy prefabrykowane

Agresja chemiczna wody względem betonu

Jak rysuje się przyszłość branży prefabrykacyjnej?

Elementy prefabrykowane w budownictwie wielorodzinnym

Zrównoważony rozwój w budownictwie

Fotowoltaika w domu i firmie

Geopolimery – beton nowej generacji

Emisyjność betonu - komentarz ekspercki dr inż. Katarzyny Synowiec, głównego specjalisty ds. projektów badawczo-rozwojowych w Centrum Technologicznym Betotech Sp. z o.o.

Beton podwodny

What’s up doc? - wywiad z dr inż. Krzysztofem Poganem, właścicielem firmy KP-Project

Konsystencja betonu – metody badania

Zabezpieczenia umów w budownictwie

Nowe prawo budowlane w 2023 roku

Prefabrykowany most – ze Szczecina do Danii

Rozwój budownictwa prefabrykowanego

Autoklawizowany beton komórkowy

Rynek budowlany 2022 – raport Spectis

Nowoczesne ogrzewanie domu – kolektory słoneczne, pompy ciepła, fotowoltaika

Beton pod ogrzewanie podłogowe